Римамид – это высокопрочный конструкционный полимер, который с лёгкостью заменяет металлы в механических узлах.

Основные преимущества Римамида – это низкий коэффициент трения, малый удельный вес и высокая прочность, которые вместе обеспечивают увеличение ресурса деталей узла в 3-4 раза, облегчают техническое обслуживание, экономят время и деньги.

Римамид был разработан в 2005 году и на сегодняшний день успешно заменяет бронзу, латунь, фторопласт, текстолит, капролон, спеченные порошки, ЦАМ, чугун, нержавеющую и другие виды стали, устраняя присущие этим материалам недостатки.

Заготовки из Римамида поставляются в стержнях, плитах и других стандартных геометрических формах. Создание деталей из них осуществляется механической обработкой на фрезерных, токарных, зуборезных и других станках. По желанию заказчика могут быть созданы заготовки любых форм и размеров.

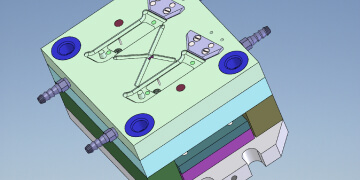

В случаях, когда требуется большой тираж (серия) одной детали, мы предлагаем воспользоваться услугами нашего подразделения мелкосерийного производства. Индивидуально для Вас будет изготовлена литьевая матрица, а также подобрана либо разработана марка Римамида под условия эксплуатации именно этой детали. Если Вы хотите приобрести небольшое количество деталей или опытный образец, мы можем предложить индивидуальное изготовление от одной штуки по Вашим чертежам, образцам или эскизам.

Наши специалисты имеют обширный опыт применения Римамида в различных областях промышленности, от нефтехимии до общепита, и зачастую могут предложить дополнительные варианты применения Римамида на Вашем производстве, повышающие эффективность и сокращающие затраты.

Снижение веса детали даёт и другие преимущества:

- уменьшается момент инерции;

- снижается вибрация;

- снижается уровень шума;

- увеличивается КПД узла.

Кроме того, благодаря упругой деформации нагрузка распределяется по контактным поверхностям равномерно, и снижается удельное давление. Вследствие этого увеличивается не только срок службы детали из Римамида, но и срок службы ответной детали и всего узла.

В конечных расчётах, помимо цены детали, необходимо также учитывать стоимость владения, в которую входят затраты на её установку в узел, периодичность обслуживания, стоимость смазочных материалов, периодичность замены и влияние на ответные детали. Учитывая совокупность всех ранее рассмотренных преимуществ можно утверждать, что стоимость владения деталями из Римамида будет значительно ниже, чем стоимость владения деталями из традиционных материалов.